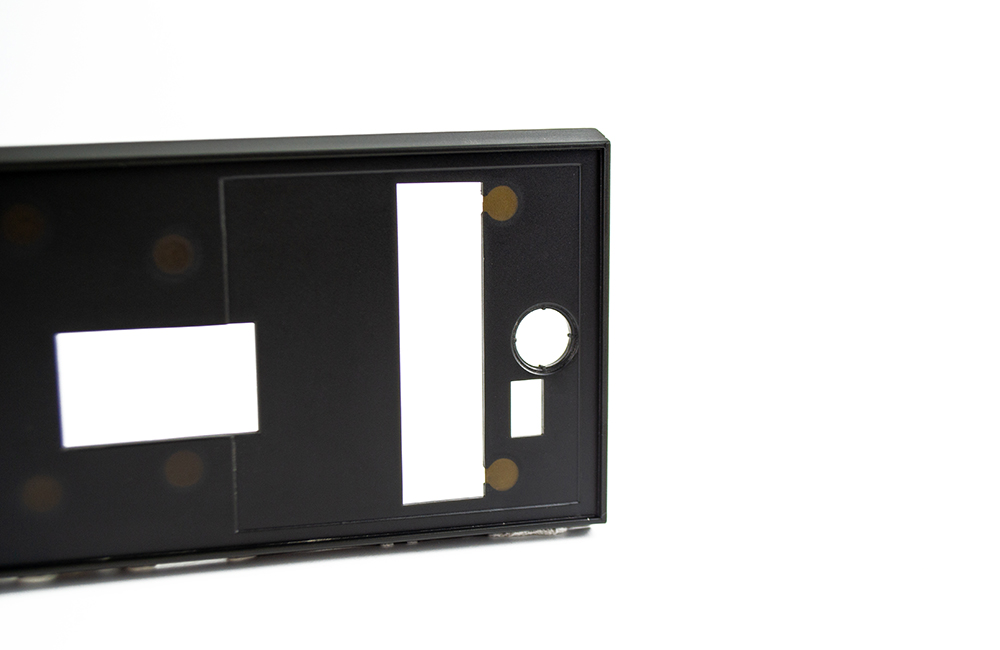

行业/分类:其他手板模型加工

加工方式: 注塑加工 使用材料: 塑料

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 18cm*5cm*1cm

后处理: 打磨

制作流程

接收图档:客户需提供 STP、PRT 等常用格式 3D 图档,以及 JPG 或 Office 格式工艺说明文件等,若是做结构手板最好能提供 BOM 清单。

审核图档:全面细致检查客户发来的图档,查看 3D 图是否有干涉、破面、零件缺失等现象,核对工艺说明、BOM 表、矢量图文件等信息,并根据客户所提供的文件估计产品制作成本及交期。

商务洽谈:与设计师或项目负责人确认档名、文件更新时间等,根据专业经验分析客户希望达到的效果,协助客户解决问题,进行工艺可执行性分析,确定产品报价、交货时间、地点、交货方式等,并拟定手板制作合同,待客户书面确认。

拆分图档:审核 3D 图档的完整性,根据产品工艺制作便捷、CNC 雕铣习惯分件,确保产品的外观不受影响。

数控编程:根据加工方法编写 CNC 雕铣路径,预定原材料,根据材料特性设定刀具种类、加工速度,并根据设备性能编写 CNC 雕铣路径及雕铣速度。

备料:根据客户提供的工艺说明及 BOM 表选备材料,并根据编程工程师标注的材料尺寸开料。

CNC 加工:把编程工程师编辑的数据传输到 CNC 加工中心,根据程式单选用相应的刀具校刀并雕铣加工。

首检:把加工好的零件返回到编程人员清点数量,确保数量准确,并用卡尺测量每个加工好的产品,确保与客户的图档在公差范围内,同时检查零件材料是否与客户 POM 表提供的一致。

粗装配:由于 CNC 加工存在着先天缺陷,结构清角不能完全到位,几乎所有雕铣出来的工件都需要手工用特定的工具进行凿刻,然后调节装配关系。

打磨抛光:CNC 加工的产品表面会有刀痕,每个手板的外观面都需要手工打磨,根据产品类型、材质选择不同特性的砂纸及抛光蜡,认真核对 3D 图档,分析产品的外观重点,尽可能精准体现各部位的棱角、线条、间隙等。

喷油:根据客户提供的工艺说明按色板或 PANTONE 调配颜色,喷好的产品放入烤箱烘烤,根据材质、油漆的特性烘烤的时间会有所变化,油漆烘干后再表面喷上 UV,起到保护加固和美化油漆效果的作用。

丝印 / 镭雕:根据客户提供的矢量图制作菲林、晒网版,根据客户提供的工艺说明丝印图文或镭雕,把印好的产品放入烤箱烘烤,然后表面罩上 UV。

成品装配:不论是外观手板还是结构手板都要进行组装,清点需装配产品配件是否齐全,仔细对照客户提供的 3D 图及工艺说明进行拼装,特别要注重产品的装配关系和零件之间配合的间隙。

终检:所有手板在出货前都要进行品质检验,确保手板的质量符合要求。

包装:由于手板的规格不一,一般以公板的形式简易包装,但需确保每一件产品保密性、安全性的原则出货。

注意事项

设计图纸:要保证图纸的准确性和完整性,避免出现干涉、破面等问题,同时要考虑零件的结构工艺性,以便于后续的加工制作。

材料选择:根据通讯器材零件的使用要求和性能特点,选择合适的注塑材料,如 ABS、PC、PP 等,同时要注意材料的质量和批次稳定性。

加工精度:注塑加工的精度要求较高,要控制好模具的制造精度和注塑工艺参数,以确保零件的尺寸精度和表面质量,一般精度公差可达到 ±0.05~0.10mm。

表面处理:根据通讯器材零件的外观要求,选择合适的表面处理方法,如喷油、丝印、电镀等,同时要注意表面处理的质量和附着力,避免出现掉色、脱落等问题。

质量检验:在制作过程中要加强质量检验,包括首检、巡检和终检等,及时发现和解决问题,确保手板模型的质量符合要求。

优势

快速成型:注塑加工可以快速地将设计图纸转化为实物模型,缩短产品开发周期,提高研发效率。

精度高:通过精密的模具制造和注塑工艺控制,可以生产出尺寸精度高、表面质量好的零件手板模型,满足通讯器材对零件精度的要求。

材料多样:可以选择多种不同性能的塑料材料进行注塑加工,以满足通讯器材零件对材料性能的要求,如强度、韧性、耐热性、耐腐蚀性等。

可重复性好:一旦模具制造完成,就可以通过注塑加工生产出大量相同的零件手板模型,保证产品的一致性和可重复性,有利于产品的批量生产和质量控制。

应用

注塑加工的通讯器材零件手板模型可广泛应用于手机、对讲机、电话机、传真机、数码相框等通讯器材的研发和生产过程中,帮助设计师和工程师快速验证产品设计的可行性,优化产品结构和性能,降低产品开发成本和风险,提高产品的市场竞争力。

全景工厂

全景工厂