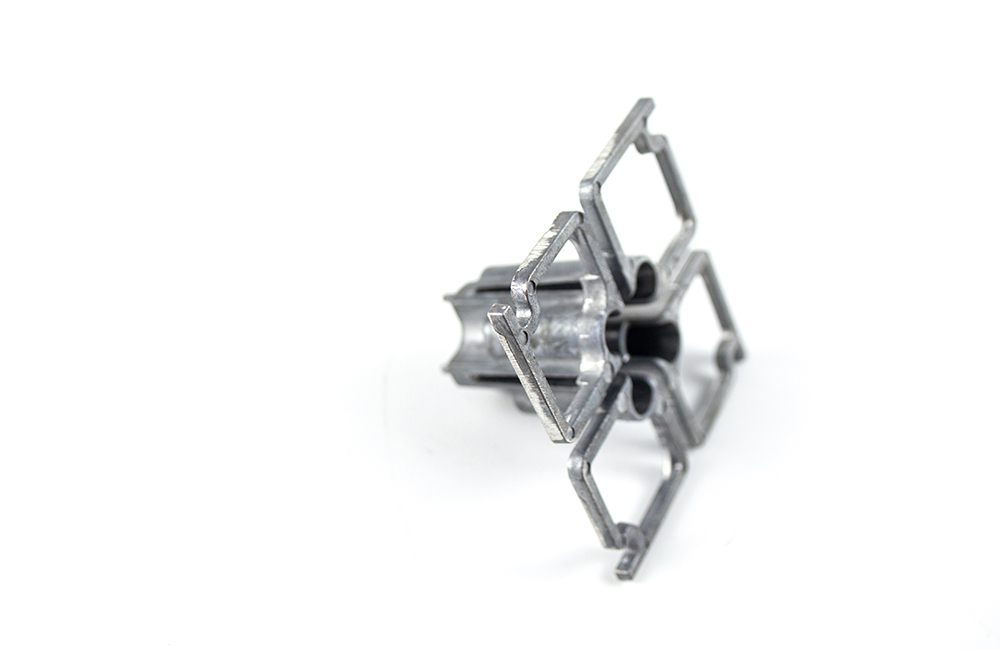

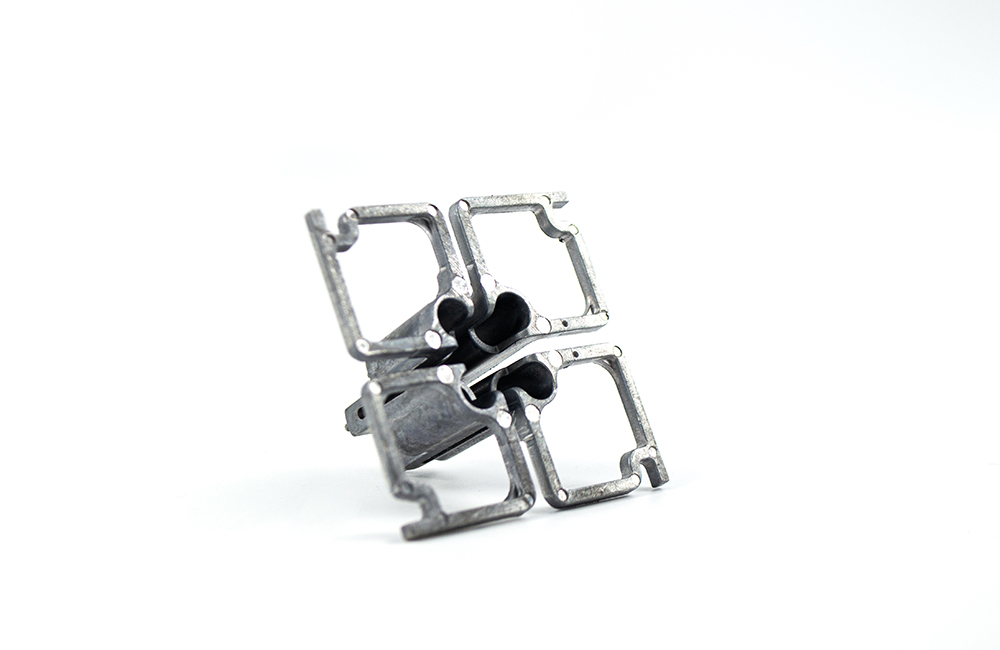

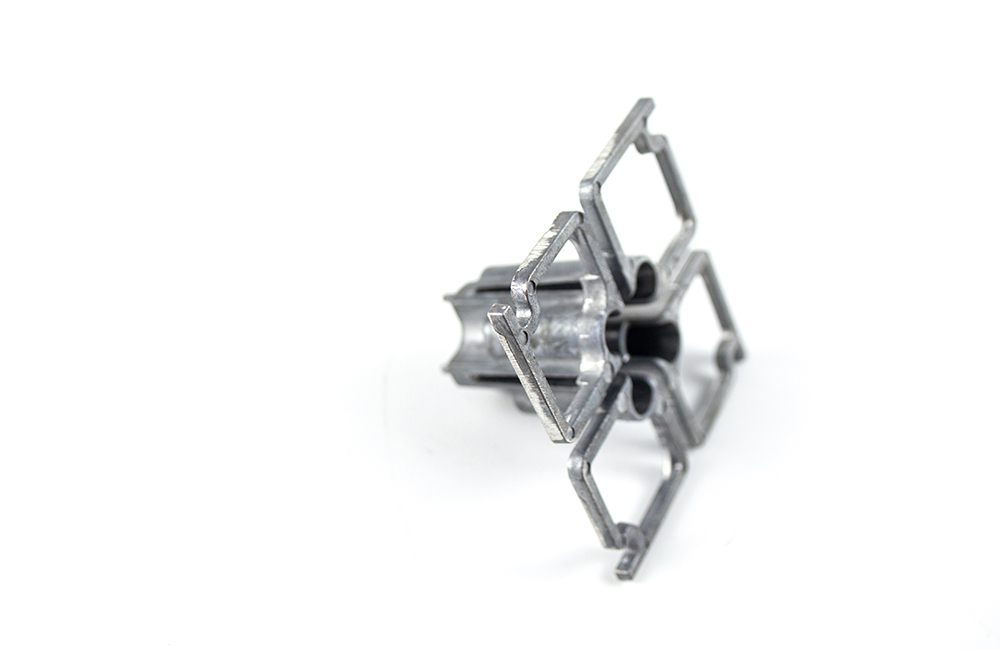

行业/分类:其他手板模型加工

加工方式: 钣金 使用材料: 铝合金

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 15cm*15cm*8cm

后处理: 打磨

压铸加工是一种利用高压将液态或半液态金属快速压入压铸模具型腔中,在压力下凝固成型而获得铸件的方法。以下是关于压铸加工仪器手板零件的详细介绍:

优点

精度较高:压铸模具的精度一般较高,能够保证零件的尺寸精度和形状精度,生产出的仪器手板零件可以较好地满足设计要求,有助于提高后续产品的装配精度和性能。

表面质量好:压铸过程中,金属液在高压下迅速填充模具型腔,能够获得较为光滑的表面,减少了后续表面处理的工作量,对于一些外观要求较高的仪器手板零件尤为适用。

生产效率高:压铸加工的生产周期短,一次压铸成型可以同时生产多个零件,适合于批量生产仪器手板零件,能够有效提高生产效率,缩短产品研发周期。

强度和硬度较高:压铸成型后的零件组织致密,晶粒细小,使得零件具有较高的强度和硬度,能够满足仪器对手板零件的力学性能要求,提高零件的使用寿命和可靠性。

缺点

设备和模具成本高:压铸加工需要专业的压铸设备和高质量的压铸模具,其设备投资大,模具制造费用高且制作周期长。对于小批量生产的仪器手板零件来说,分摊到每个零件上的成本会较高。

不适合复杂内腔零件:虽然压铸能够生产形状复杂的零件,但对于一些具有复杂内腔结构的仪器手板零件,压铸工艺可能会受到限制,因为金属液在填充复杂内腔时可能会出现流动不均匀、憋气等问题,导致零件缺陷。

后期加工成本高:压铸零件虽然在成型后具有较高的精度,但对于一些精度要求特别高的部位,仍需要进行进一步的加工,而压铸合金的加工性能通常较差,会增加后期加工的难度和成本。

工艺过程

设计模具:根据仪器手板零件的结构和尺寸要求,设计压铸模具。模具设计要考虑零件的脱模方式、分型面的选择、冷却系统的布局等因素,以确保零件能够顺利成型。

准备原材料:选择适合压铸加工的合金材料,如铝合金、锌合金等,并根据零件的性能要求进行配料和熔炼。原材料的质量直接影响压铸零件的质量,因此要严格控制原材料的纯度和成分。

压铸成型:将熔炼好的金属液倒入压铸机的压室中,通过压铸机的活塞施加高压,使金属液以高速填充模具型腔,并在压力下冷却凝固成型。压铸过程中要控制好压铸压力、速度、温度等参数,以获得质量良好的零件。

清理和后处理:压铸成型后的零件需要进行清理,去除飞边、毛刺、浇口等多余部分。然后根据零件的要求进行后处理,如热处理、表面处理等,以提高零件的性能和外观质量。

应用案例

某电子仪器公司在研发一款新型测试仪时,需要制作仪器外壳的手板零件。由于外壳的形状复杂,对尺寸精度和表面质量要求较高,且需要批量生产,因此选择了压铸加工工艺。通过压铸加工,成功制作出了满足设计要求的仪器外壳手板零件,不仅提高了生产效率,降低了成本,还为后续的产品量产提供了可靠的依据。

在汽车发动机测试仪器的手板制作中,一些关键零部件如传感器支架、进气管等也采用了压铸加工工艺。这些零件通过压铸成型后,具有较高的强度和精度,能够承受发动机测试过程中的高温、高压等恶劣条件,为汽车发动机的研发和测试提供了有力保障。

注意事项

模具维护:压铸模具在使用过程中要注意定期维护和保养,及时清理模具表面的残留物,检查模具的磨损情况,对于磨损严重的部位要及时进行修复或更换,以保证模具的精度和使用寿命。

工艺参数优化:压铸加工的工艺参数对零件质量影响很大,要根据不同的零件结构和材料特性,不断优化压铸工艺参数,如压铸压力、速度、温度等,以获得最佳的压铸效果。

质量控制:要建立严格的质量控制体系,加强对压铸零件的质量检测,包括外观检查、尺寸测量、力学性能测试等,及时发现和解决质量问题,确保仪器手板零件的质量符合要求。

全景工厂

全景工厂