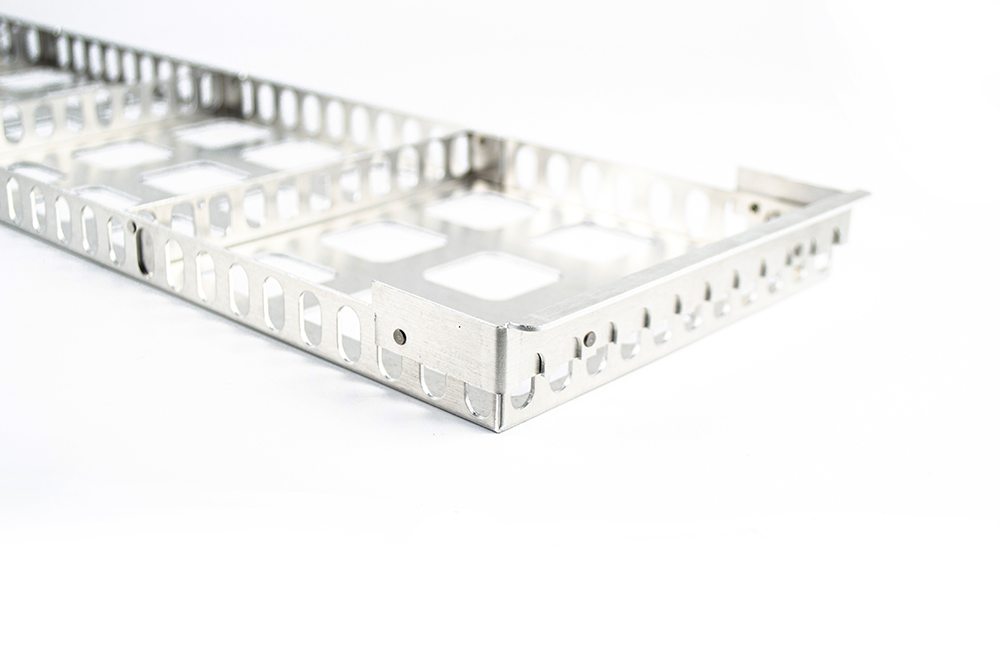

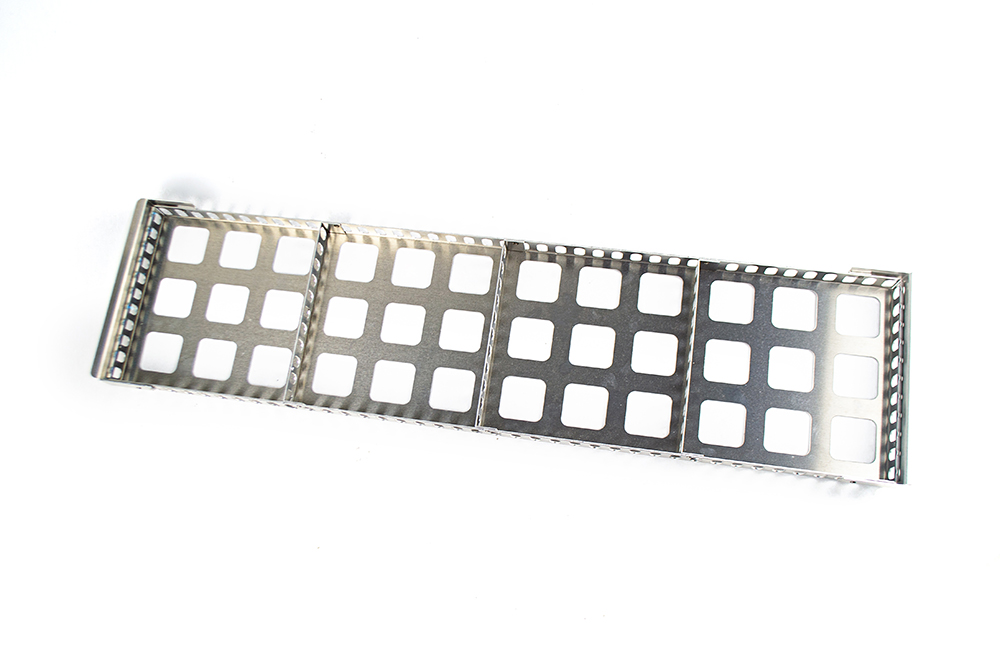

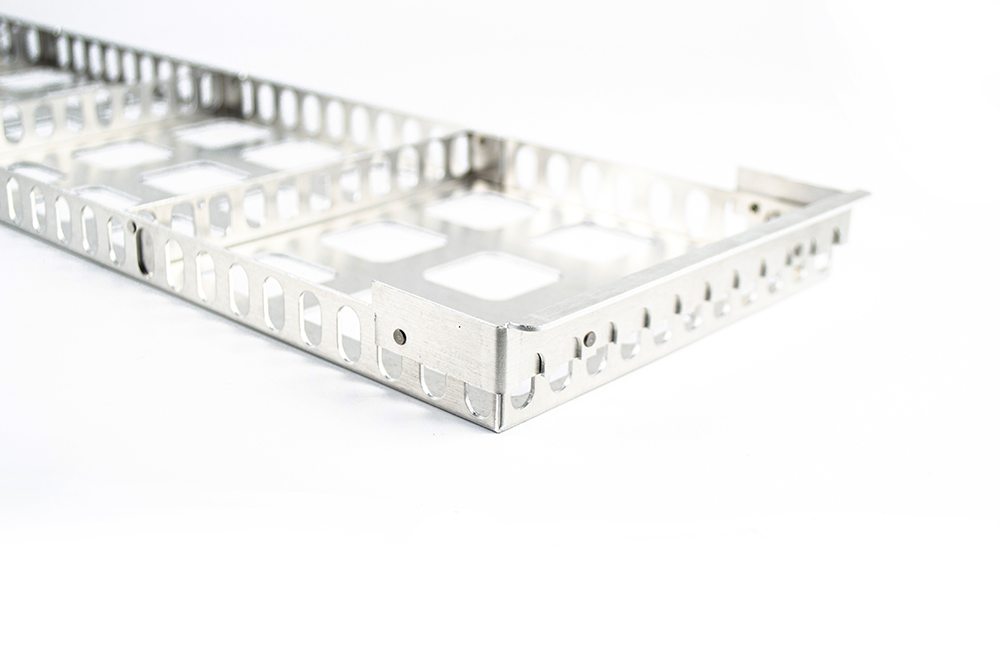

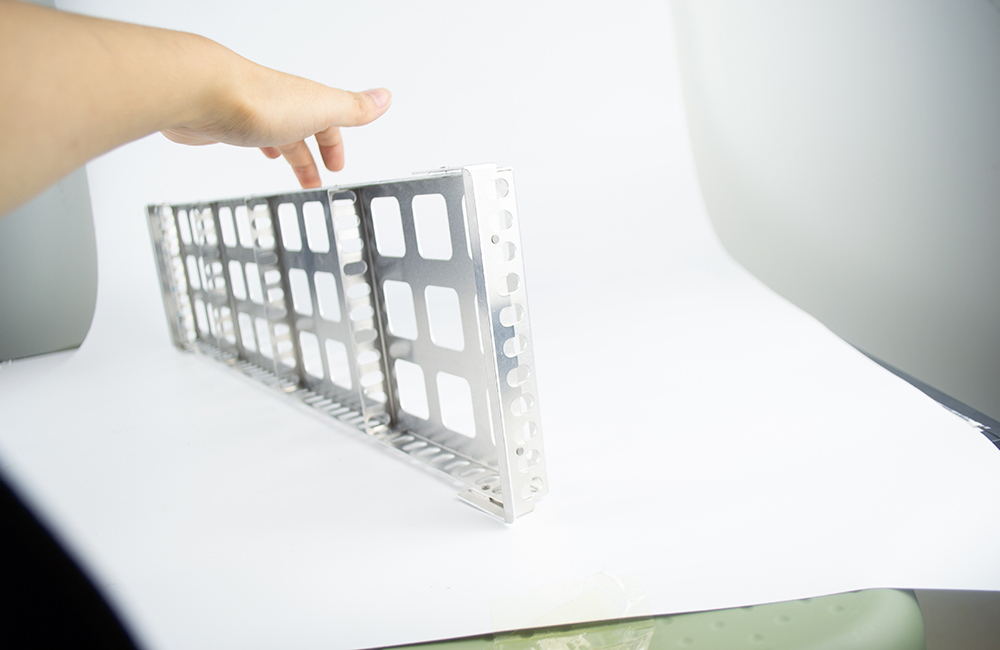

行业/分类:其他手板模型加工

加工方式: 钣金 使用材料: 铝合金

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 25cm*5cm*1cm

后处理: 打磨

以下是钣金加工空调外壳零件手板模型的一般步骤和相关要点:

设计与规划:

获取设计图纸:根据空调外壳的设计要求,获取详细的二维图纸或三维模型数据。设计图纸应明确标注尺寸、形状、结构、装配关系等关键信息,确保手板模型能够准确反映最终产品的设计意图。

材料选择:常见的钣金加工空调外壳手板模型材料有冷轧板(SPCC)、镀锌板(SECC、SGCC)、铝板等。选择材料时要考虑材料的强度、耐腐蚀性、可加工性以及成本等因素。例如,如果需要较好的耐腐蚀性和外观质量,镀锌板可能是一个合适的选择;如果追求轻量化,铝板可能更适合。

工艺规划:根据设计图纸和材料特性,制定合理的加工工艺路线。这包括确定下料方式、成型方法、焊接工艺、表面处理等各个环节的具体操作。

下料:

激光切割:激光切割是一种高精度、高效率的下料方式。它可以根据设计图纸将板材切割成所需的形状和尺寸,适用于各种复杂形状的空调外壳零件。激光切割的优点是切割速度快、精度高、切口质量好,但设备成本较高。

数控冲床:数控冲床可以通过编程控制冲头的运动,在板材上冲压出各种形状的孔和轮廓。对于一些具有较多孔位和简单形状的空调外壳零件,数控冲床是一种高效的下料方式。不过,数控冲床的模具成本较高,且对于复杂形状的加工能力有限。

剪板机:剪板机主要用于剪切直线边缘的板材,适用于简单形状的空调外壳零件下料。剪板机的操作简单、成本低,但精度相对较低,且只能进行直线剪切。

成型:

折弯:使用数控折弯机或普通折弯机将下料后的板材按照设计要求进行折弯,形成空调外壳的基本形状。折弯时需要注意折弯角度、折弯半径、折弯顺序等因素,以确保零件的尺寸精度和形状精度。

冲压成型:对于一些具有特殊形状或结构的空调外壳零件,可以采用冲压成型的方式。例如,通过冲压模具在板材上冲压出凸起、凹陷、加强筋等结构,提高零件的强度和刚度。

焊接:

点焊:点焊是一种常用的焊接方式,适用于连接两个或多个薄板零件。点焊的优点是焊接速度快、热影响区小、变形小,但焊接强度相对较低。在空调外壳手板模型的焊接中,点焊常用于连接外壳的各个面板。

弧焊:弧焊包括氩弧焊、二氧化碳气体保护焊等,适用于焊接较厚的板材和复杂的结构。弧焊的焊接强度高、密封性好,但焊接速度较慢、热影响区较大,容易导致零件变形。在进行弧焊时,需要选择合适的焊接参数和焊接工艺,以减少焊接变形。

表面处理:

打磨:焊接后的空调外壳零件表面可能会存在焊疤、毛刺、划痕等缺陷,需要进行打磨处理,以提高零件的表面质量。打磨时可以使用砂纸、砂轮、抛光机等工具,根据零件的表面要求选择合适的打磨方式和打磨粒度。

喷涂:为了提高空调外壳零件的耐腐蚀性、美观性和耐磨性,可以进行喷涂处理。喷涂的材料可以是油漆、粉末等,根据不同的要求选择合适的喷涂材料和喷涂工艺。在喷涂前,需要对零件表面进行清洁、脱脂、除锈等预处理,以确保喷涂质量。

装配与检测:

装配:将各个加工好的空调外壳零件进行装配,检查零件之间的装配间隙、配合精度、装配顺序等是否符合设计要求。装配时可以使用螺丝、铆钉、焊接等方式进行连接。

检测:对装配后的空调外壳手板模型进行全面的检测,包括尺寸精度、形状精度、外观质量、装配精度等方面的检测。检测时可以使用量具、三坐标检测仪、投影仪等设备,确保手板模型的质量符合要求。

以上是钣金加工空调外壳零件手板模型的一般步骤,具体的加工过程可能会因零件的复杂程度、材料的选择、加工设备的不同而有所差异。在实际加工过程中,需要根据具体情况进行合理的工艺选择和优化,以确保手板模型的质量和精度。

全景工厂

全景工厂