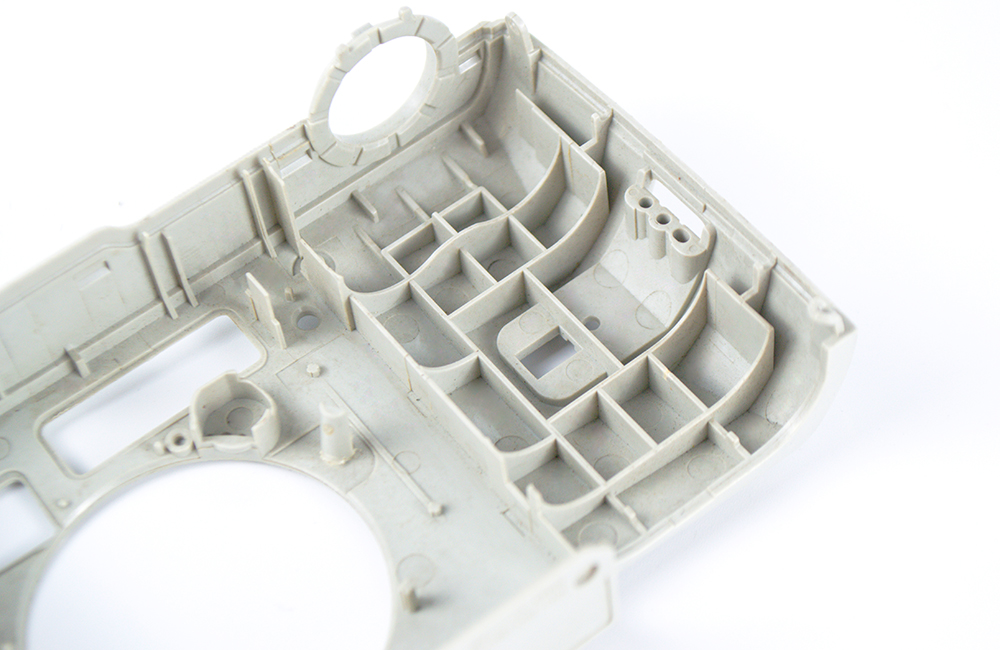

行业/分类:其他手板模型加工

加工方式: 注塑加工 使用材料: 塑料

最小精度: 0.1mm 生产周期: 2~7天

产品尺寸: 18cm*10cm*4cm

后处理: 打磨,喷油

注塑加工相机外壳手板模型主要有以下步骤:

设计阶段

产品分析:拿到相机外壳的设计图纸或相关数据后,仔细分析其结构、尺寸、形状等特征,明确各部分的功能和要求。例如,相机外壳上的按键位置、镜头孔的尺寸和精度要求、连接部位的结构等,这些信息对于后续的模具设计和注塑工艺选择非常重要。

模具设计:根据相机外壳的设计,设计相应的注塑模具。模具设计要考虑到型腔的布局、浇口的位置和形式、冷却系统的设置等因素。例如,对于复杂形状的相机外壳,可能需要采用多腔模具或特殊的浇口设计,以确保塑料能够均匀地填充型腔;冷却系统的设计要保证模具能够快速冷却,提高生产效率。

材料选择

塑料种类:常见的用于相机外壳的塑料材料有 ABS、PC、PP 等。ABS 材料具有良好的强度和韧性,适合制作一般的相机外壳;PC 材料具有较高的强度和透明度,常用于制作高端相机的外壳;PP 材料则具有较轻的重量和良好的耐化学性,可用于一些对重量有要求的相机外壳。根据相机外壳的具体要求和使用环境,选择合适的塑料材料。

材料性能:除了考虑塑料的种类,还要关注材料的性能参数,如流动性、收缩率、热稳定性等。流动性好的材料能够更容易地填充型腔,减少注塑缺陷;收缩率小的材料可以保证注塑后的产品尺寸精度;热稳定性好的材料能够在注塑过程中保持稳定的性能,减少材料的分解和变质。

制作手板模型

模具加工:根据设计好的模具图纸,使用加工设备如数控机床、电火花加工机等,对模具的各个部件进行加工。加工过程中要严格控制模具的尺寸精度和表面质量,确保模具的合模精度和密封性。

注塑调试:将加工好的模具安装到注塑机上,进行注塑调试。调试过程中要调整注塑机的参数,如注塑压力、注塑速度、保压时间、冷却时间等,以获得最佳的注塑效果。同时,要观察注塑后的手板模型,检查是否存在缺陷,如缺料、缩水、气泡、飞边等,并根据出现的问题及时调整注塑参数或模具结构。

后处理

去除水口:注塑完成后,手板模型上会留下水口,需要使用工具将水口去除。去除水口时要注意不要损伤手板模型的表面,同时要保证水口去除后的部位平整光滑。

表面处理:根据需要,对手板模型进行表面处理,如打磨、抛光、喷漆等,以提高手板模型的外观质量和表面光洁度。例如,对于需要展示的相机外壳手板模型,可以进行喷漆处理,使其颜色更加鲜艳、逼真。

质量检验

外观检查:检查手板模型的外观是否符合设计要求,包括尺寸、形状、颜色、表面质量等方面。外观检查可以使用肉眼观察、量具测量等方法。

结构检查:检查手板模型的结构是否合理,各部分之间的连接是否牢固,是否能够满足相机外壳的使用要求。例如,检查相机外壳上的按键是否能够正常按下和弹起,镜头孔的尺寸是否符合要求等。

功能测试:如果需要,还可以对手板模型进行一些功能测试,如防水测试、抗震测试等,以验证相机外壳的性能和可靠性。

全景工厂

全景工厂