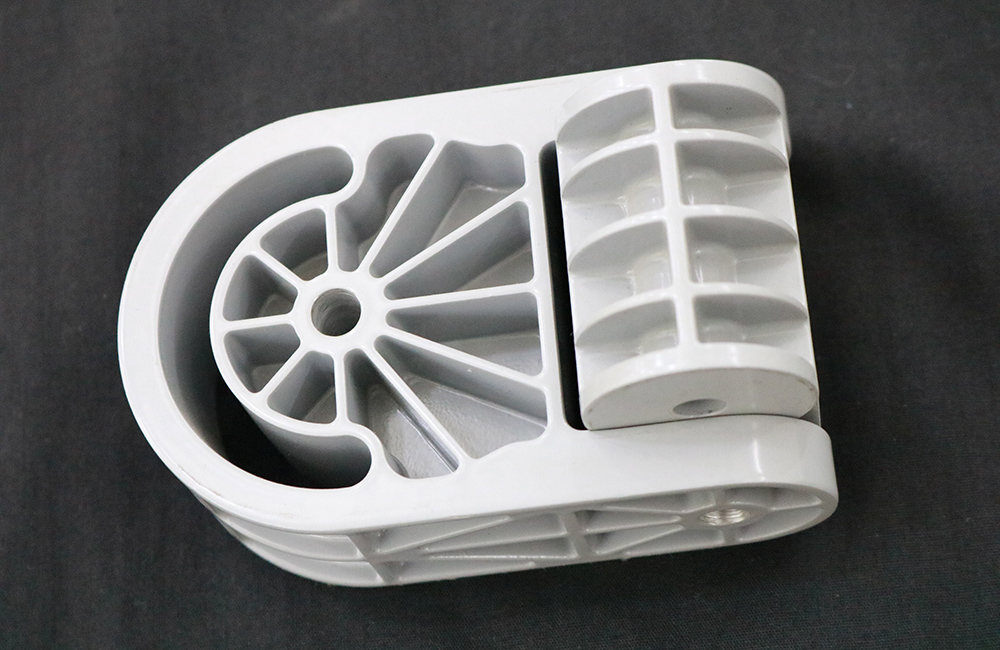

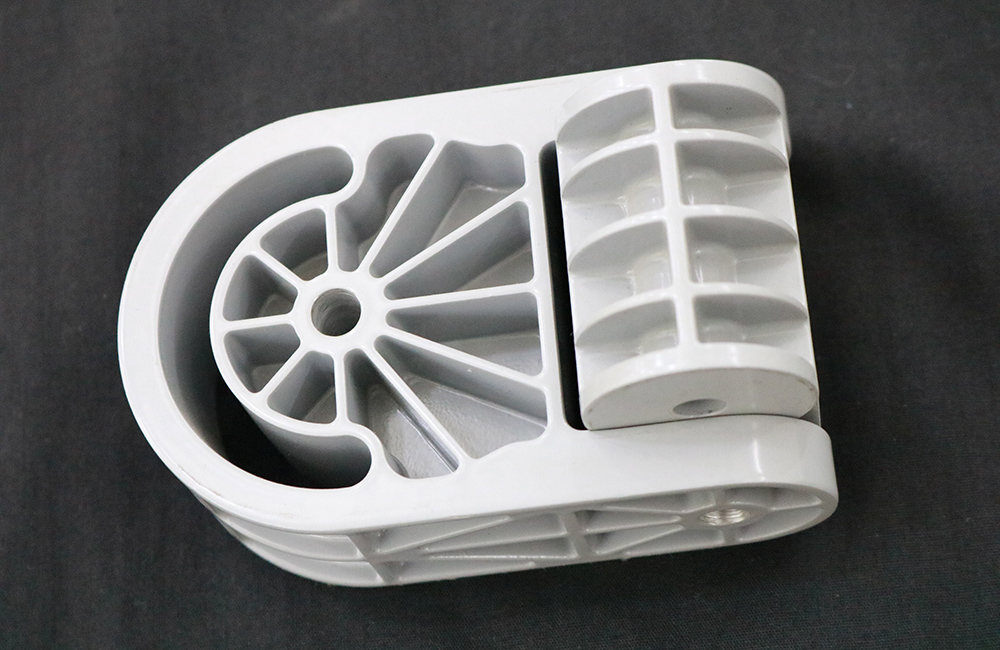

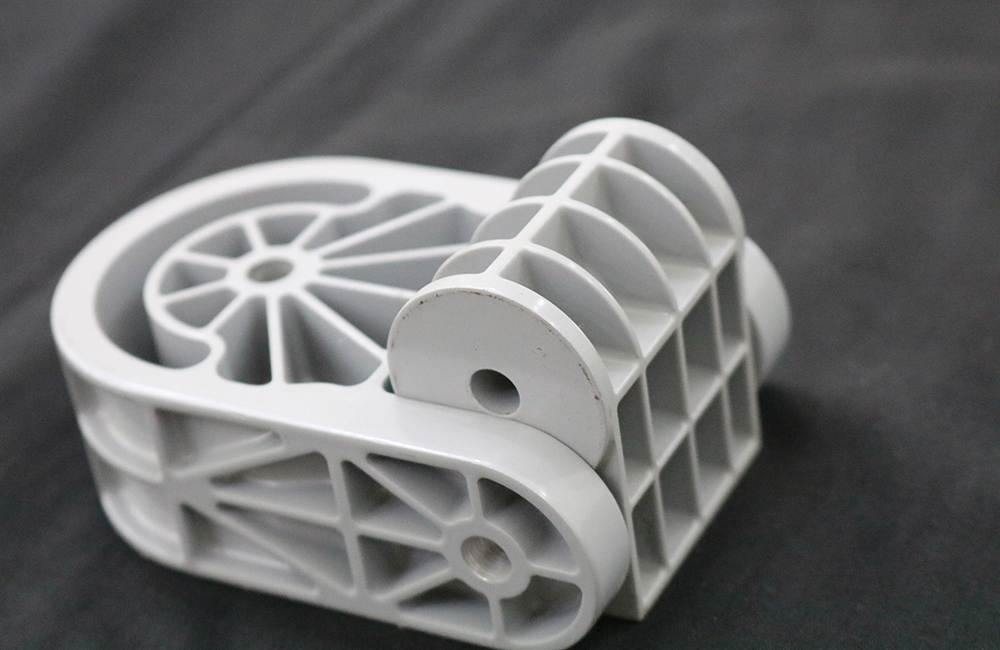

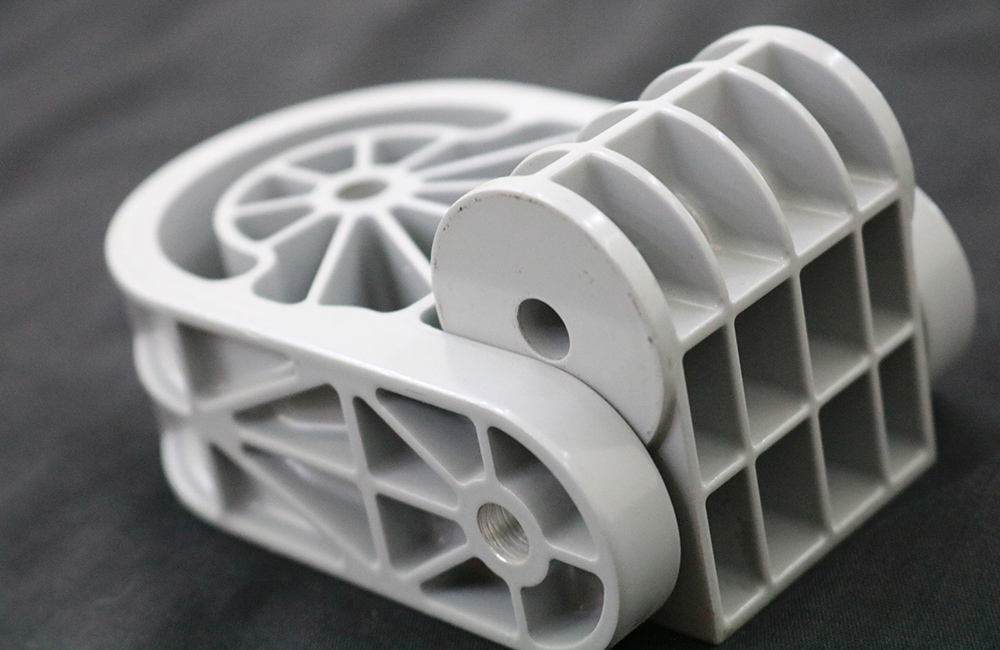

行业/分类:其他手板模型加工

加工方式: cnc加工 使用材料: 铝合金

最小精度: 0.05mm 生产周期: 2~5天

产品尺寸: 15cm*13cm*6cm

后处理: 打磨,喷砂

以下是关于 CNC 加工汽车零部件手板的相关内容:

一、CNC 加工原理

数控程序控制

CNC(Computer Numerical Control)加工是通过计算机数控系统控制机床的运动和加工操作。在汽车零部件手板加工中,技术人员首先根据零部件的设计模型,利用专业的 CAD/CAM 软件生成数控程序。这个程序包含了刀具的路径、切削速度、进给量等加工参数的指令。

例如,对于一个汽车发动机缸体的手板,程序会精确地规划出每个腔室、孔位以及外形轮廓的加工路径,确保加工的准确性。

刀具切削运动

机床根据数控程序驱动刀具进行切削运动。CNC 加工中心通常配备多种刀具,如铣刀、钻头、镗刀等。在加工汽车零部件手板时,不同的刀具用于完成不同的加工任务。

比如,铣刀可用于加工平面、曲面以及各种复杂的外形轮廓;钻头则用于钻孔操作,像汽车零部件上的安装孔、油道孔等。

二、汽车零部件手板的特点与要求

精度要求高

汽车零部件的装配精度要求非常严格,手板作为产品的初步模型,需要准确地反映出最终产品的尺寸和形状。例如汽车发动机的活塞手板,其直径公差可能控制在 ±0.05mm 以内,以确保与缸体的配合精度。

为了达到高精度要求,CNC 加工过程中需要对机床的定位精度、刀具的磨损补偿等进行精确控制。

表面质量好

汽车零部件手板的表面质量不仅影响外观,还可能对其功能产生影响。例如汽车车身覆盖件的手板,如果表面粗糙度不符合要求,可能会影响后续的涂装工艺,并且在风洞试验中可能会产生较大的风阻。

在 CNC 加工中,通过选择合适的刀具、切削参数(如切削速度、进给量、切削深度)以及进行适当的表面处理(如抛光、打磨)来提高表面质量。

三、CNC 加工流程

设计模型准备

首先需要有汽车零部件的三维设计模型,可以是通过工业设计软件(如 Pro/E、UG、SolidWorks 等)创建的模型。这个模型应包含完整的几何形状、尺寸标注以及相关的技术要求。

例如,对于汽车变速器的手板模型,模型中应明确各个齿轮的模数、齿数、齿形以及变速器壳体的外形尺寸和壁厚等信息。

工艺规划

根据设计模型确定 CNC 加工工艺,包括选择加工机床类型(如三轴、四轴或五轴加工中心)、刀具类型和尺寸、加工顺序等。

对于具有复杂曲面的汽车内饰件手板,可能需要使用五轴加工中心,以确保刀具能够以最佳的角度进行切削,减少加工干涉,提高加工效率和质量。

数控编程

利用 CAD/CAM 软件将工艺规划转化为数控程序。在编程过程中,需要考虑刀具路径的优化,以减少空行程时间,提高加工效率。

例如,对于汽车制动盘的手板加工,合理规划刀具路径可以使加工时间从原来的几个小时缩短到几十分钟。

加工操作

将编写好的数控程序输入到 CNC 加工中心,安装好相应的毛坯材料(如铝合金、工程塑料等),然后启动机床进行加工。在加工过程中,操作人员需要监控机床的运行状态,确保加工过程正常进行。

如果加工过程中出现刀具磨损、断刀等情况,需要及时更换刀具,并对数控程序进行相应的调整。

后处理

加工完成后,对汽车零部件手板进行后处理,包括去除毛刺、清洗、表面处理(如喷漆、电镀等)等操作。

对于汽车轮毂手板,去除毛刺可以使手板表面更加光滑,而喷漆处理可以使其外观更加接近实际产品。

四、材料选择

金属材料

铝合金:具有质量轻、强度较高、加工性能好等优点,广泛应用于汽车发动机零部件、车身框架等手板的制作。例如汽车发动机的进气歧管手板,使用铝合金材料可以在保证强度的同时减轻重量,有利于提高发动机的性能。

钢:包括碳钢和合金钢,具有较高的强度和硬度,适用于制作汽车底盘零部件、传动轴等手板。例如汽车的半轴手板,使用合金钢材料可以满足其在高扭矩传递时的强度要求。

非金属材料

工程塑料:如 ABS、PC 等,具有良好的可塑性、绝缘性和相对较低的成本,常用于制作汽车内饰件、仪表盘等手板。例如汽车仪表盘手板,使用 ABS 工程塑料可以方便地加工出各种形状和功能部件,并且可以通过后期的喷漆等处理达到较好的外观效果。

复合材料:例如碳纤维增强复合材料,具有高强度、低密度的特点,在高端汽车零部件手板制作中有一定的应用,如汽车赛车的尾翼手板等。

全景工厂

全景工厂