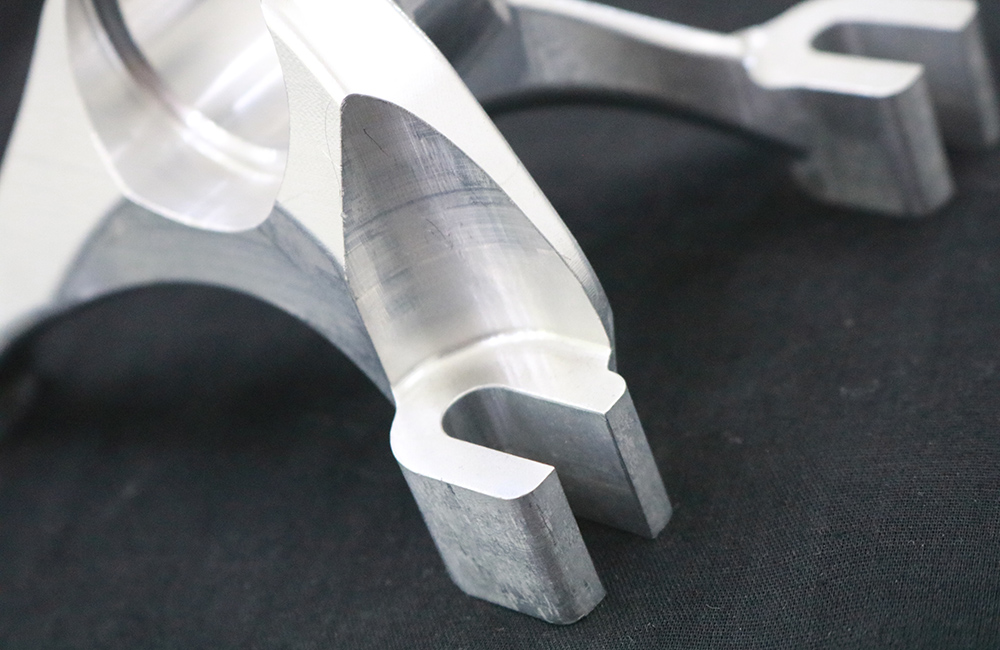

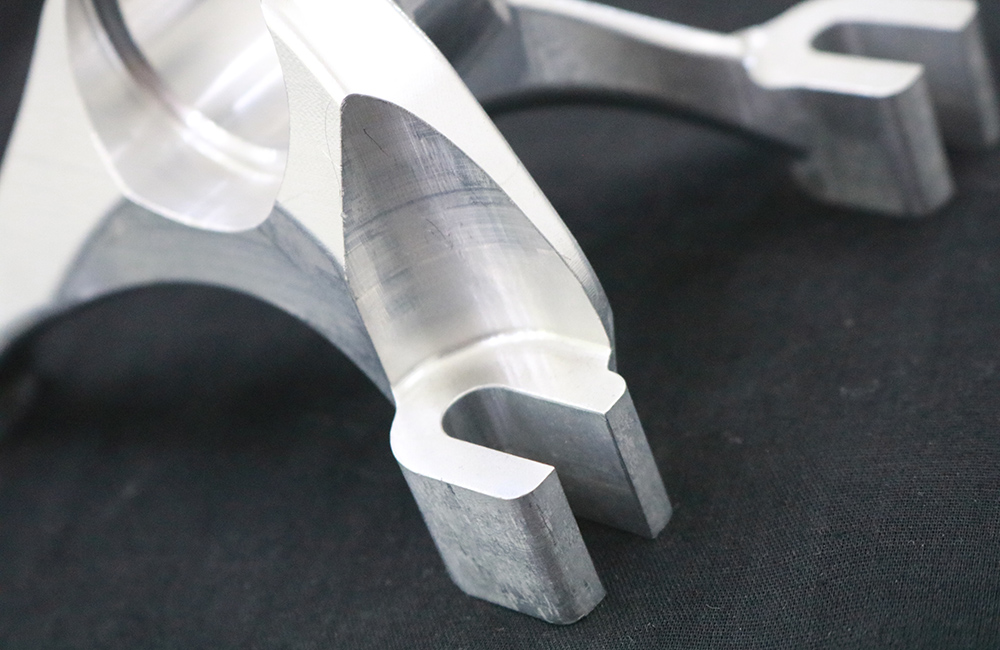

行业/分类:其他手板模型加工

加工方式: cnc加工 使用材料: 铝合金

最小精度: 0.05mm 生产周期: 2~7天

产品尺寸: 10cm*8cm*6cm

后处理: 打磨

以下是关于 CNC 加工汽车结构件手板的一些情况:

一、CNC 加工概述

原理

CNC(计算机数字控制)加工是一种利用数字化的指令对机床进行控制的制造技术。在汽车结构件手板加工中,通过预先编写好的程序,控制刀具在三维空间内的运动轨迹,从而将毛坯材料加工成所需的形状。

它基于计算机辅助设计(CAD)模型,将模型数据转化为机床可识别的加工代码(如 G 代码和 M 代码等)。

设备特点

高精度:CNC 加工设备能够实现很高的加工精度,对于汽车结构件手板来说,可以精确地加工出复杂的形状和尺寸。例如,对于一些具有高精度配合要求的连接部位,如发动机支架与车身连接部分的手板,可以达到 ±0.05mm 甚至更高的精度。

可重复性:一旦程序设定好,就可以重复加工出相同精度和质量的手板。这对于汽车结构件的研发过程中需要多个相同手板进行测试非常重要。

加工能力多样:能够进行铣削、钻孔、镗削等多种加工操作,可以加工各种材料,如金属(铝合金、钢材等)和部分工程塑料,满足汽车结构件不同材料的手板制作需求。

二、汽车结构件手板的特点及加工需求

结构件特点

复杂性:汽车结构件通常具有复杂的形状,如车身框架结构件可能是三维空间中的不规则形状,有各种加强筋、孔洞和曲面等。这就要求 CNC 加工能够精确地处理这些复杂的几何形状。

功能性要求高:汽车结构件在手板阶段就需要考虑其实际的功能,如承受一定的载荷、保证与其他部件的连接可靠性等。因此,在手板加工时,需要保证尺寸精度和表面质量,以模拟实际结构件的性能。

材料多样性:汽车结构件可以由不同的材料制成,如高强度钢用于车身骨架以提高安全性,铝合金用于减轻重量的部件(如发动机缸体等)。CNC 加工需要适应这些不同的材料特性,如不同的硬度、韧性等。

加工需求

尺寸精度:为了准确评估汽车结构件的装配关系和性能,手板的尺寸精度必须严格控制。例如,对于车门铰链安装部位的手板,尺寸偏差过大会影响车门的安装和开合功能。一般要求线性尺寸精度在 ±0.1mm 以内,对于一些关键配合尺寸精度要求更高。

表面质量:良好的表面质量不仅影响手板的外观,还可能影响其在测试中的性能。例如,对于汽车外观覆盖件的手板,如发动机盖手板,如果表面粗糙度不达标,可能会影响其空气动力学性能测试结果。表面粗糙度通常要求达到 Ra1.6 – Ra3.2μm。

三、CNC 加工汽车结构件手板的流程

设计阶段

CAD 建模:首先根据汽车结构件的设计要求,使用专业的 CAD 软件(如 SolidWorks、CATIA 等)创建三维模型。在建模过程中,要考虑结构件的功能、与其他部件的配合关系等因素。

模型分析与优化:对创建的 CAD 模型进行分析,如进行有限元分析以评估结构件的力学性能,根据分析结果对模型进行优化,去除不必要的结构或调整形状以提高性能同时降低成本。

编程阶段

工艺规划:根据结构件的形状、尺寸和加工精度要求,确定加工工艺路线,包括选择加工刀具、确定切削参数(如切削速度、进给量、切削深度等)、规划加工顺序等。

代码生成:将工艺规划的结果转化为 CNC 机床可识别的代码,这一过程通常由专业的编程软件(如 MasterCAM、UG NX 等)完成。

加工阶段

装夹定位:将毛坯材料(如金属块或塑料板材)牢固地装夹在 CNC 机床的工作台上,确保在加工过程中不会发生位移。对于形状不规则的汽车结构件手板,可能需要使用特殊的夹具来保证装夹的稳定性和准确性。

加工操作:启动 CNC 机床,按照生成的程序进行加工。在加工过程中,机床的刀具按照预定的轨迹进行铣削、钻孔等操作,逐步将毛坯加工成汽车结构件手板的形状。

质量检测:在加工过程中,需要定期对加工的手板进行质量检测,如使用量具(卡尺、千分尺等)测量尺寸精度,使用表面粗糙度仪检测表面质量。如果发现质量问题,及时调整加工参数或修正程序。

后处理阶段

去毛刺:加工完成后,手板表面可能会存在毛刺,需要采用去毛刺工艺(如手工打磨、化学去毛刺等)去除毛刺,以提高手板的外观质量和安全性。

表面处理:根据需求,对手板进行表面处理,如喷漆、电镀等,以满足外观或功能性要求。例如,对于汽车内饰结构件手板,可能需要进行喷漆处理,使其颜色和质感符合设计要求。

全景工厂

全景工厂