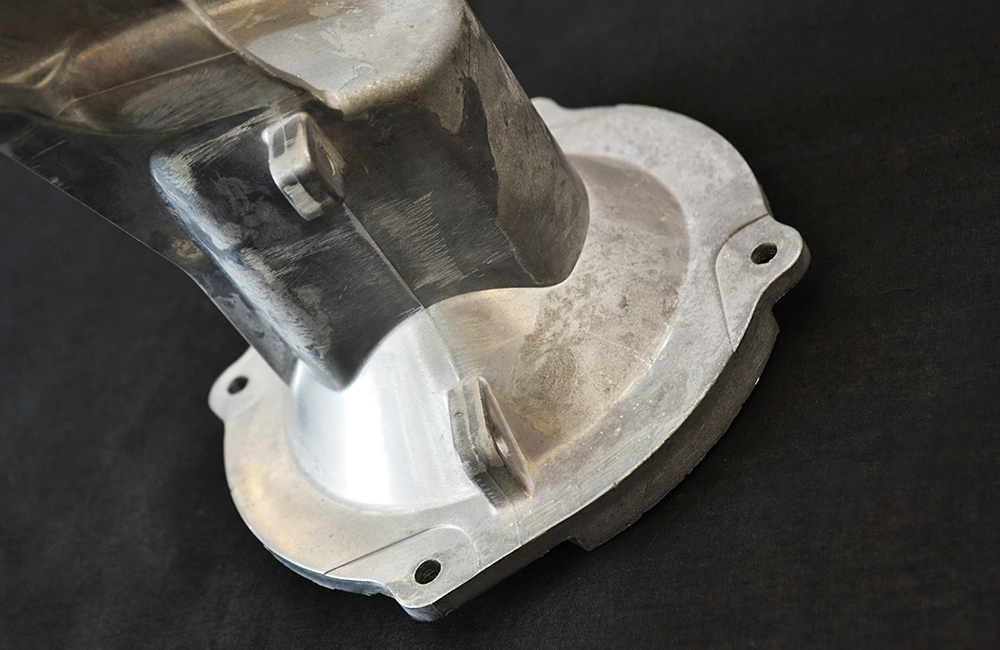

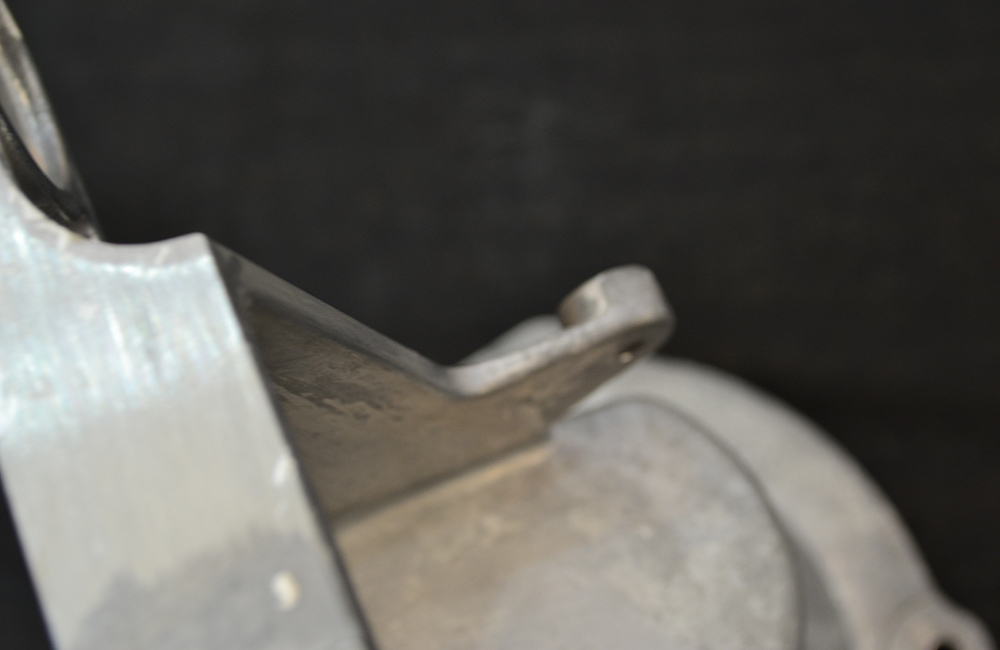

行业/分类:汽车手板模型加工

加工方式: 压铸 使用材料: 铝合金

最小精度: 0.1mm 生产周期: 2~5天

产品尺寸: 8cm*7cm*10cm

后处理: 打磨

压铸加工是一种常用的汽车零部件制造工艺,具有高效、精度高、成本低等优点。以下是关于压铸加工汽车零部件的一些介绍:

一、压铸加工的原理

压铸是将熔融的金属在高压下快速注入模具型腔中,使其在压力下凝固成型的一种制造工艺。在汽车零部件制造中,常用的压铸材料有铝合金、镁合金等。

二、压铸加工的优点

生产效率高:压铸过程可以实现自动化生产,大大提高了生产效率。

精度高:压铸模具的精度高,可以制造出尺寸精度高、表面质量好的汽车零部件。

强度高:压铸成型的汽车零部件具有较高的强度和硬度,可以满足汽车在各种工况下的使用要求。

成本低:压铸工艺可以实现批量生产,降低了生产成本。

三、压铸加工的工艺流程

模具设计与制造:根据汽车零部件的形状和尺寸,设计并制造压铸模具。

熔炼金属:将所需的金属材料进行熔炼,使其达到合适的温度和成分。

压铸成型:将熔融的金属在高压下注入模具型腔中,使其在压力下凝固成型。

脱模与清理:待汽车零部件冷却后,从模具中脱出,并进行清理和去除毛刺等处理。

质量检验:对压铸成型的汽车零部件进行质量检验,包括尺寸精度、表面质量、力学性能等方面的检验。

四、压铸加工在汽车零部件制造中的应用

发动机缸体、缸盖:压铸铝合金发动机缸体、缸盖具有重量轻、散热性好等优点,广泛应用于汽车发动机制造中。

变速器壳体:压铸铝合金变速器壳体具有强度高、精度高、重量轻等优点,可提高汽车的传动效率和燃油经济性。

转向节、轮毂:压铸铝合金转向节、轮毂具有重量轻、强度高、美观等优点,可提高汽车的操控性能和行驶稳定性。

其他零部件:如汽车座椅骨架、仪表盘支架、车门把手等也可以采用压铸工艺制造。

五、压铸加工的发展趋势

轻量化:随着汽车轻量化的发展趋势,压铸铝合金、镁合金等轻量化材料将得到更广泛的应用。

智能化:压铸生产过程将越来越智能化,采用自动化控制系统、机器人等先进技术,提高生产效率和产品质量。

绿色环保:压铸工艺将更加注重绿色环保,采用节能、减排、环保的生产技术和设备,减少对环境的污染。

总之,压铸加工是一种高效、精度高、成本低的汽车零部件制造工艺,在汽车制造中具有广泛的应用前景。随着技术的不断进步,压铸加工将不断发展和完善,为汽车工业的发展做出更大的贡献。

全景工厂

全景工厂