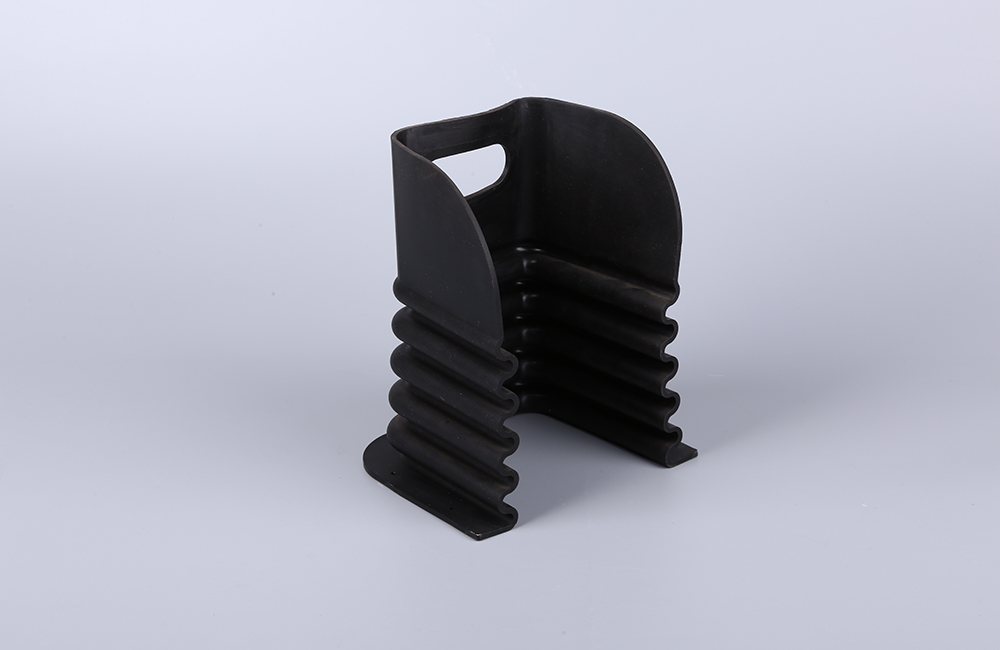

行业/分类:汽车手板模型加工

加工方式: 硅胶复模 使用材料: 塑料

最小精度: 0.1mm 生产周期: 2~5天

产品尺寸: 8cm*6cm*9cm

后处理: 喷油

复模加工汽车零部件手板是一种高效、低成本的制造方法,主要用于验证汽车配件设计的可行性和功能性。以下是对这一过程的详细介绍:

材料选择:常用的材料包括ABS(丙烯腈-丁二烯-苯乙烯)、PP(聚丙烯)、PC(聚碳酸酯)等。这些材料不仅具备良好的机械性能,还能满足汽车配件对耐高温、耐腐蚀性的要求。

数据收集:客户需提供3D图或CAD设计文件,这是手板加工的基础。通过将这些图档导入电脑,可以进行后续的数据处理和编程。

硅胶模具制作:将制作好的原型固定在模架上,然后浇注硅胶。硅胶固化后,取出原型,留下空腔的硅胶模具。

真空灌注:将液体树胶材料注入硅胶模具中,在恒温箱中进行固化后,即可脱模。必要时,还可进行二次固化。

表面处理:采用砂纸等工具抹平手板表面的刀痕和毛刺,为后续表面处理做准备。对汽车配件手板进行光泽涂漆等后处理工序,提升产品的美观度和耐用性。

装配测试:在完成所有零件的加工后,进行试装,检查模具的制造质量和模型的装置规划是否合理。对装配好的汽车配件手板模型进行功能测试,包括结构稳定性、机械性能和仿真实际使用环境的各项指标测试。

打包发货:为确保运输过程中手板模型不受损伤,进行专业且安全的包装,并选择可靠的物流服务进行发货。

优点:复模手板的制作成本低,速度快,标准复制精度较高,可根据客户要求制作出外观精美的产品,适用于产品结构较为复杂、壁厚均匀、满足一定功能要求的试制样件。

缺点:需要有产品的原样品才能进行复模制作,大件和产品壁薄的产品在进行真空复模制作时需要考虑是否有缩水现象,导致产品尺寸偏小,手板打样不能大批量制作,单品成本相对较高。

总的来说,复模加工汽车零部件手板是一种高效、低成本的制造方法,它能够快速验证设计并提供可靠的数据支持。通过严格的工艺流程控制,可以确保最终产品的高质量和高可靠性。

全景工厂

全景工厂