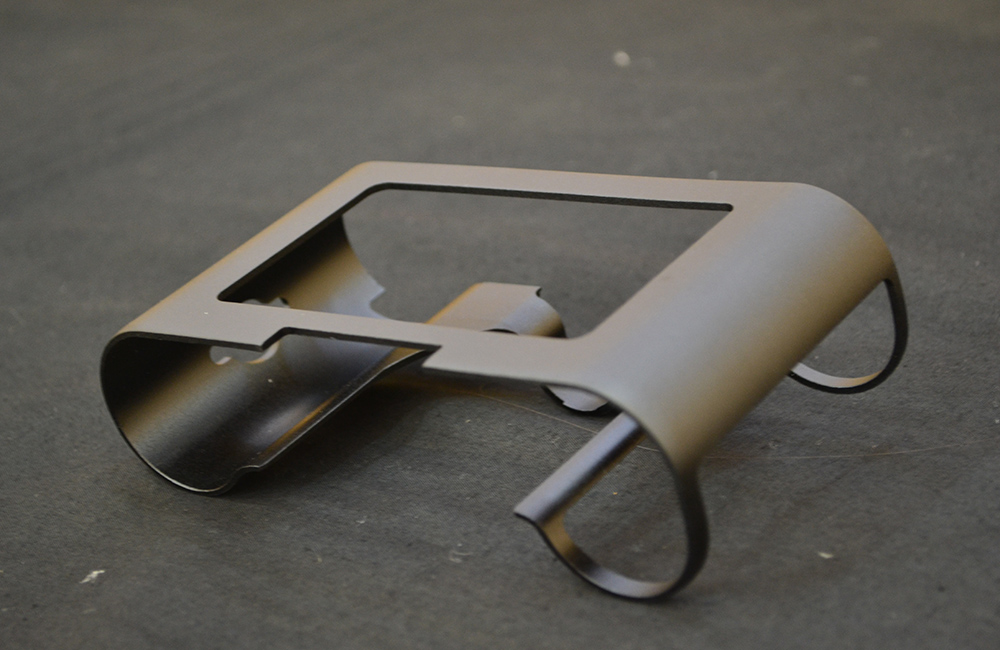

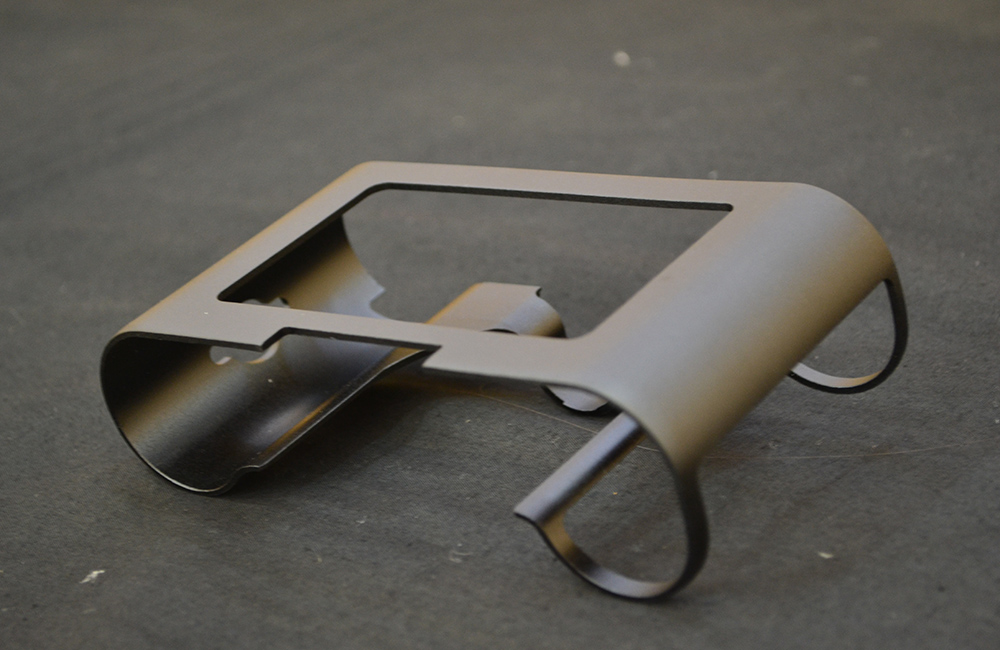

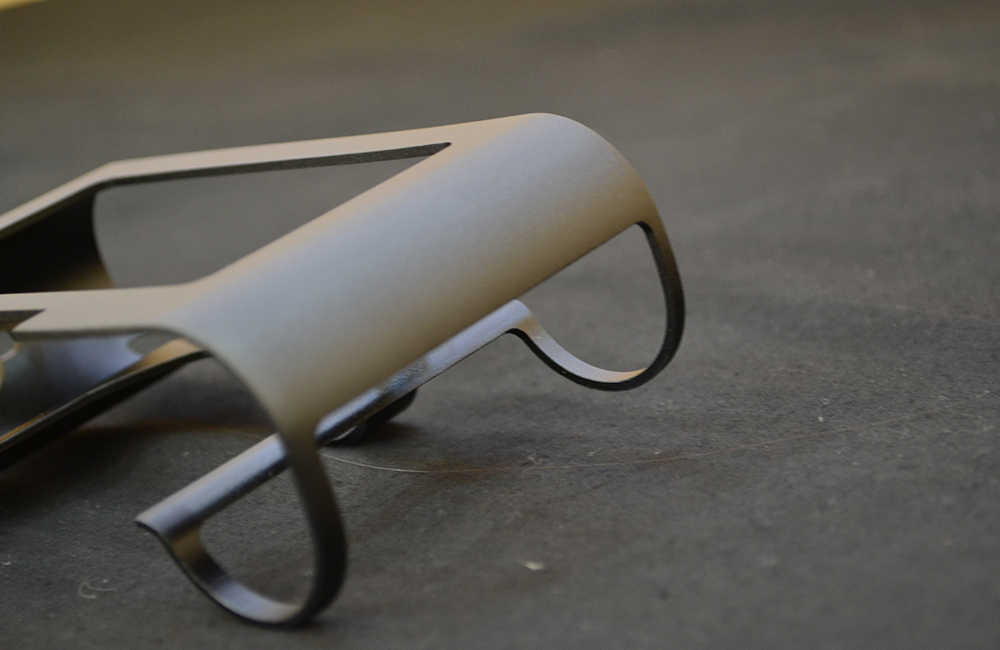

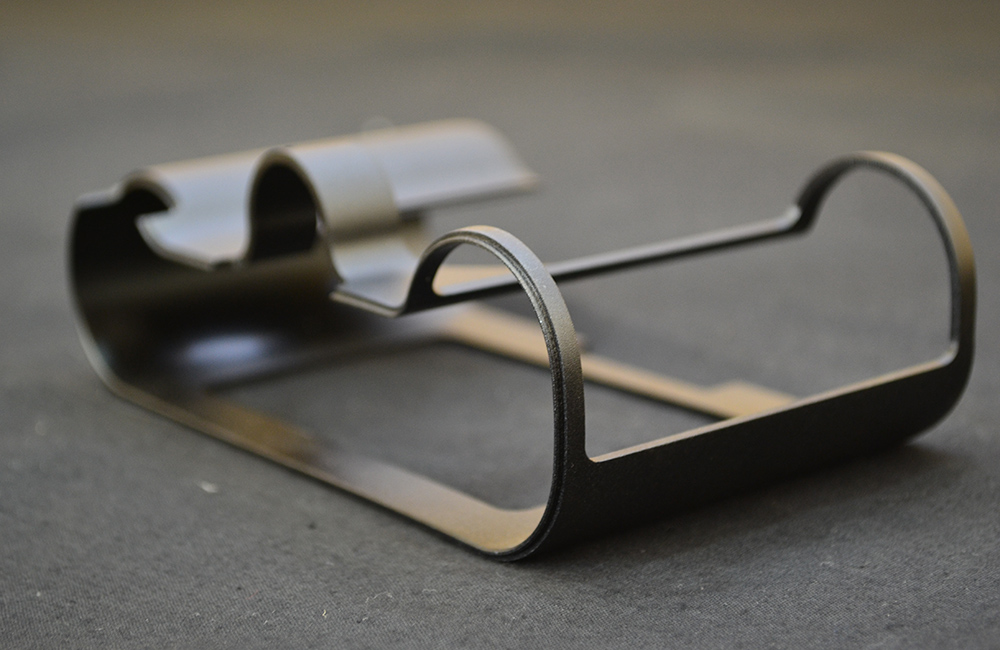

行业/分类:其他手板模型加工

加工方式: 钣金 使用材料: 铝合金

最小精度: 0.1mm 生产周期: 2~5天

产品尺寸: 20cm*15cm*6cm

后处理: 打磨,喷油

钣金加工汽车零件手板模型是汽车研发和生产过程中的重要环节,具有多方面的意义和价值,以下是详细的介绍:

加工流程:

设计与图纸准备:首先根据汽车零件的设计需求,使用专业的计算机辅助设计(CAD)软件进行三维建模,精确绘制出零件的形状、尺寸、结构等详细信息。设计完成后,将图纸转换为适合钣金加工的文件格式,如 DXF、DWG 等,以便后续加工设备能够准确读取和识别。

材料选择与准备:根据汽车零件的性能要求、使用环境以及成本等因素,选择合适的钣金材料。常见的材料有冷轧钢板、热轧钢板、不锈钢板、铝板等。材料选定后,将其切割成合适的尺寸和形状,作为加工的坯料。

下料与切割:利用激光切割、等离子切割、水切割等先进的切割技术,按照设计图纸的形状和尺寸,将坯料切割成所需的零件形状。这些切割技术具有高精度、高速度、切口平整等优点,能够保证零件的尺寸精度和切割质量。

冲压与成型:对于一些需要弯曲、拉伸、冲压等成型操作的零件,使用冲压机、折弯机等设备进行加工。通过模具的作用,将平板状的钣金材料加工成具有特定形状和结构的零件,如汽车的车身覆盖件、底盘零件等。

焊接与组装:将各个单独加工好的钣金零件进行焊接,使其成为一个完整的汽车零件手板模型。焊接方法有多种,如电弧焊、气体保护焊、点焊等,选择合适的焊接方法和工艺参数,确保焊接质量和强度。焊接完成后,对零件进行组装和调试,检查其装配精度和功能是否符合设计要求。

表面处理:为了提高汽车零件手板模型的外观质量、耐腐蚀性和耐磨性,需要进行表面处理。常见的表面处理方法有喷涂、电镀、阳极氧化等。根据零件的具体要求,选择合适的表面处理工艺,使零件具有良好的外观和性能。

优势特点:

快速成型:相比于传统的模具制造和生产方式,钣金加工可以快速地将设计图纸转化为实物模型,大大缩短了汽车零件的开发周期。能够在短时间内制作出多个不同设计方案的手板模型,方便设计师和工程师进行比较和选择,从而加快产品的研发进度。

成本较低:在汽车零件的研发阶段,使用钣金加工制作手板模型可以避免高昂的模具开发费用。特别是对于一些复杂形状的零件,模具制造的成本非常高,而钣金加工可以通过简单的工艺和设备实现零件的制作,降低了研发成本。此外,钣金材料的成本相对较低,也有助于降低手板模型的制作成本。

材料多样性:钣金材料种类丰富,具有不同的性能和特点,可以满足汽车零件在强度、刚度、耐腐蚀性、重量等方面的要求。例如,不锈钢板具有良好的耐腐蚀性,适用于汽车的外部装饰件;铝板重量轻,强度高,适用于汽车的轻量化设计。

精度高:现代钣金加工技术采用了先进的设备和工艺,能够实现高精度的零件加工。激光切割、数控冲压等技术可以保证零件的尺寸精度和形状精度,满足汽车零件的严格质量要求。高精度的手板模型可以更准确地反映设计意图,为后续的模具开发和生产提供可靠的参考。

灵活性强:钣金加工可以根据设计需求进行灵活的调整和修改。如果在制作手板模型的过程中发现设计存在问题或需要进行改进,只需对设计图纸进行修改,然后重新进行加工即可,非常方便快捷。这种灵活性有助于提高设计的质量和效率,减少错误和返工。

应用场景:

外观设计验证:汽车的外观设计是吸引消费者的重要因素之一。通过制作钣金加工的汽车零件手板模型,可以直观地展示汽车的外观效果,帮助设计师和工程师验证外观设计的合理性和可行性。手板模型可以模拟汽车在不同光线、角度下的外观表现,以及与车身其他部分的协调性,为外观设计的优化提供依据。

结构设计验证:汽车零件的结构设计直接关系到汽车的性能、安全性和可靠性。钣金加工的手板模型可以用于验证零件的结构强度、刚度、装配精度等方面的性能。通过对模型进行力学测试、装配测试等,可以发现结构设计中存在的问题和不足,及时进行改进和优化,确保零件的结构设计符合要求。

功能测试:在汽车零件的研发过程中,需要对其功能进行测试和验证。例如,汽车的发动机罩、车门等零件需要具备良好的密封性和开合性能;汽车的底盘零件需要具备足够的强度和刚度来承受车辆的重量和行驶过程中的冲击力。通过制作手板模型,可以对这些功能进行模拟测试,提前发现问题并解决,为产品的性能和质量提供保障。

市场推广:在汽车产品的市场推广阶段,钣金加工的汽车零件手板模型可以作为展示样品,向客户、经销商和潜在消费者展示产品的设计理念、功能特点和优势。精美的手板模型可以吸引客户的关注,提高产品的知名度和市场竞争力,为产品的销售和推广打下良好的基础。

全景工厂

全景工厂