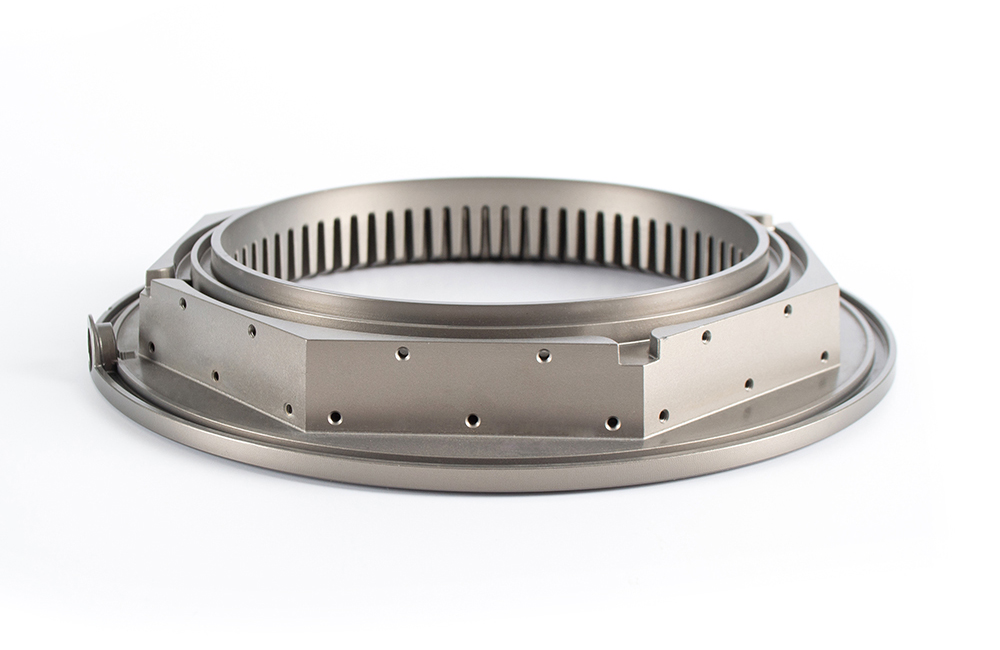

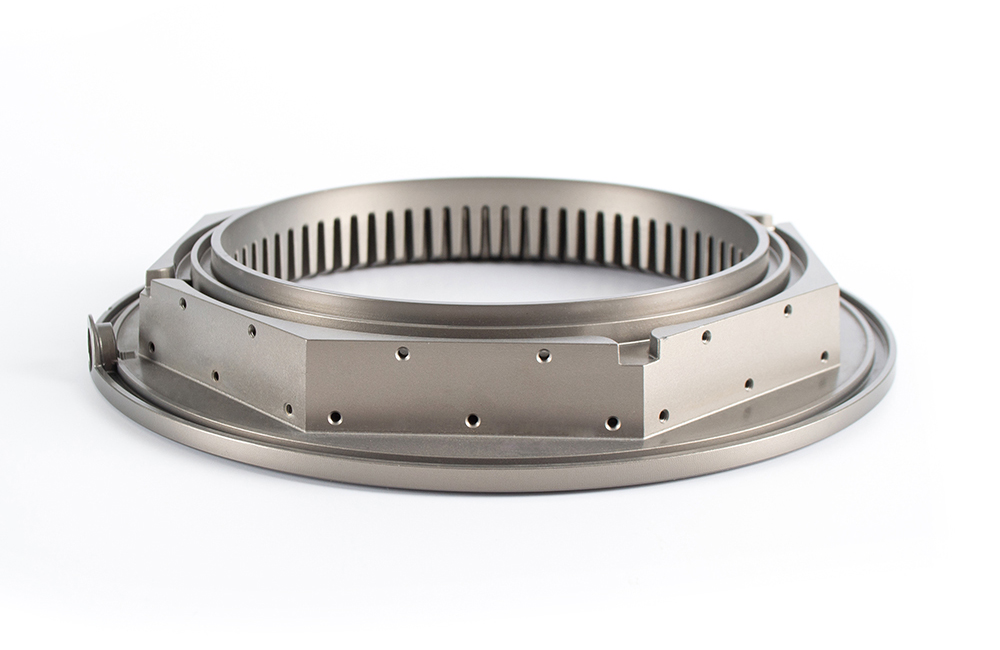

行业/分类:其他手板模型加工

加工方式: cnc加工 使用材料: 不锈钢

最小精度: 0.05mm 生产周期: 2~5天

产品尺寸: 10cm*10cm*2cm

后处理: 打磨

CNC加工金属零部件手板具有一系列的优势,以下是详细的分析:

高精度和严格公差:

CNC加工能够实现极高的加工精度,通常公差可以达到±0.005英寸或更小。这对于需要精确配合和复杂形状的金属零部件尤为重要,确保了零部件在组装时的准确性和一致性。

数控机床的精度来源于其高度精确的伺服电机和控制系统,这些系统能够精确控制刀具路径和进给速度,从而实现精细加工。

材料多样性:

CNC加工技术可以处理多种金属材料,包括铝合金、不锈钢、钛合金、铜及其合金等。这使得CNC成为制造多材料组合部件的理想选择,如在航空航天和汽车行业中常见的多材料组件。

不同的材料可以通过同一台机器进行加工,减少了更换设备的需求,提高了加工效率和灵活性。

复杂零件加工能力:

CNC加工能够轻松处理复杂的零件设计,包括复杂的曲面、斜角、凹槽和螺纹等。通过编程,机床可以精确地按照设计图纸进行加工,实现设计意图。

对于具有复杂几何形状的零部件,CNC加工提供了一种高效的制造方式,减少了传统加工中可能需要的多个工序和模具。

自动化和编程:

CNC加工通过计算机编程控制,可以实现高度自动化。一旦程序设定完成,机床可以自动运行,几乎不需要人工干预,这降低了劳动强度并提高了生产效率。

编程的灵活性使得在同一台机器上可以快速更换或修改加工任务,以适应不同批次或设计的变更需求。

重复性和一致性:

CNC加工确保了每个部件的一致性和重复性。对于大批量生产,这意味着每个部件都能满足相同的标准,保证了产品质量和性能的一致性。

这种一致性特别重要,当涉及到配合和装配精度要求极高的零部件时,如在航空发动机或高精度机械中。

减少材料浪费:

CNC加工通过精确的切割路径和优化的加工策略,最大限度地减少了材料浪费。这对于昂贵或稀有材料的使用尤其重要,如钛合金和特殊合金。

优化的加工路径还减少了切削时间,提高了整体加工效率,降低了生产成本。

后处理灵活性:

使用CNC加工出的金属零部件手板,后续可以进行各种表面处理,如阳极氧化、电镀、喷涂等,以满足不同的应用需求和美观要求。

这种灵活性使得设计师和工程师可以根据最终产品的要求,为零部件添加额外的功能特性,如耐磨性、耐腐蚀性或电气绝缘性。

总的来说,CNC加工金属零部件手板提供了高精度、材料多样性、复杂零件加工能力、自动化、重复性和一致性、减少材料浪费以及后处理灵活性等多方面的优势。这些优点使得CNC加工成为金属零部件制造的首选技术,尤其是在需要高精度和复杂设计的高端应用领域。

全景工厂

全景工厂